Traçabilité de produits pharmaceutiques

Machine de marquage de packaging pour contenants ophtalmologiques

Nous vous présentons ci-dessous une étude de cas portant sur la traçabilité sur une ligne de production, qui détaille le problème initial et le processus proposé comme solution.

La Problématique

En 2016, le client a décidé de marquer sa ligne de produits pharmaceutiques d’ophtalmologie de manière individualisée conformément à la Directive 2011/62/EU : « sérialisation et traçabilité de médicaments » exigeant légalement la traçabilité de tous les produits pharmaceutiques.

Pour atteindre cet objectif tout en respectant ladite Directive, nous devions marquer des codes d’identification uniques sur les dosettes unitaires de tous les produits. Pour ce faire, nous avons adopté le système de codification Datamatrix, la seule pouvant contenir suffisamment d’espace sur une surface si réduite.

Les conditions du client étaient les suivantes :

- Marquer quatre codes Datamatrix par produit au moyen d’encre invisible (lisible à la lumière UV)

- Vérifier la lisibilité des quatre codes

- Cadence de 400 dosettes par minute

- Le processus devait se réaliser après le remplissage et la fermeture de la dosette et avant le processus de conditionnement

Solution

La solution proposée consistait à installer après la machine de remplissage du client une station d’impression de codes Datamatrix et une autre station de vision permettant de vérifier la lisibilité

Convoyeur d’entrée

Système de chargement

Contrôle de passage

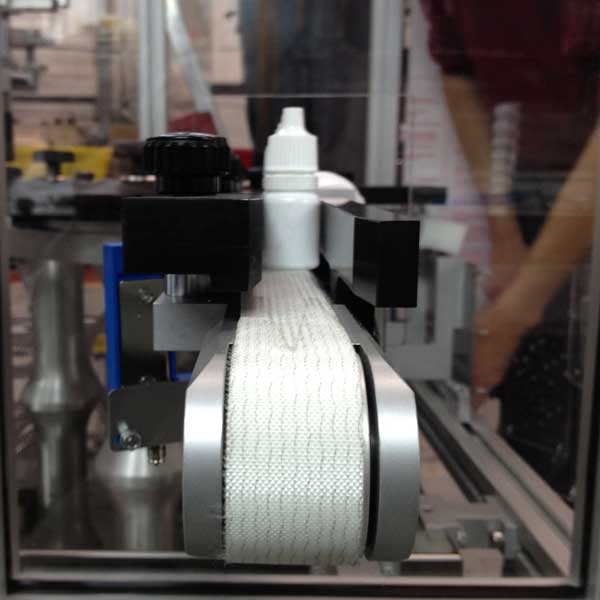

Impression

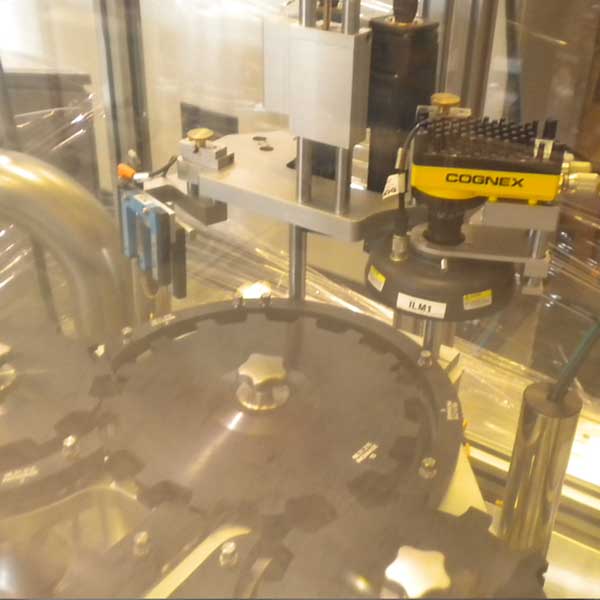

Contrôle

Système d’alimentation consistant en une rose hélicoïdale permettant d’individualiser les dosettes, de sorte à permettre leur entrée dans la roue dentée au point de passage exact.

Nous avons ajouté un système de détection de hauteur du bouchon pour assurer la bonne impression.

Station d’impression composée de deux pistolets d’impression à jet d’encre markem-image.

Station de contrôle munie d’une caméra cognex zénithale, un logiciel de support visiopro et une lampe UV. En synchronisant le tout au moyen d’un trigger de passage.

Système de discrimination moyennant l’aspiration ou le soufflage. Il expulse la dosette vers le convoyeur de conditionnement ou vers une boîte de rejet après la vérification des codes Datamatrix.

La machine travaille à flux tendu au niveau de la production et ce avant le conditionnement. Elle s’adapte également à 4 modèles de dosettes différentes.

Après la mise en fonctionnement de la première machine, le client en a acquis 5 autres.